精铸双相钢叶轮铸件缺陷的分析和改进

作者简介:胡存友(1986~)

安徽六安人,工程师

主要从事精密铸造工艺设计、现场生产指导、质量控制,消失模铸钢件11年工作经验

电话/微信:13385646546

邮箱:843926702@qq.com

精铸双相钢叶轮铸件缺陷的分析和改进

胡存友,张年玉,雷伦林,陈裕勇

(安徽应流集团霍山铸造有限公司,安徽霍山 237200)

摘要:借助PT检测可以快速的分析铸件表面缺陷的产品原因。通过改进铸造工艺,可以有效的去除铸件表面渣孔,冷隔和起皮等缺陷。

关键词:叶轮;渣孔;冷隔;起皮;过滤网;缩松

铸造工艺设计就是根据铸造零件的结构特点,技术要求,合金类型,生产批量和生产条件等,确定铸造工艺方案。设计者要有一定的生产经验和设计经验,现代科学技术的发展,拓展了铸造技术的应用领域,同时提高了对金属铸件的要求。不仅仅要求铸件具有较高的力学性能,尺寸精度和低的表面粗糙度值,还要求某些特殊性能,如耐热,耐腐蚀,耐磨等。有良好的焊接性能,有利于铸件的组合及修补,尺寸形状与产品接近,节约原料,机械加工简化;同时还要求生产周期短,成本低。

铸造工艺人员在设计的过程中要时刻关心铸件成本,每道工序都要考虑工艺出品率,铸造方案的确定,浇冒口系统的设计,直至铸件清理。当然前期条件是保证产品的合格率基础之上。铸造工艺设计应是追求以最少的成本和损耗生产出质量最好,竞争品质最强的铸件产品!

任何一个优质铸件,都必须外形完好,内部致密,使性能合乎要求。获得优良铸钢件的条件不仅要有合格的成分性能、钢水的纯净度、性能良好的造型材料等等。合理的浇注系统设计也是重中之重。

正文描述的精铸双相不锈钢钢叶轮铸件的要求如下:

(1)铸件表面需去除焊刺,避免磕碰,表面粗糙度要求为6.3um,或者更好;

(2)100%PT着色检测,执行ASME V article 6,可接受标准ASME VIII Div.1,appendix 7.提供报告;

(3)使用氯化物含量低于200ppm的并含有适量防锈成份的清洁水进行水压试验。铸件试压压力10bar,保压10分钟;

(4)采取必要措施保护装箱运输过程中避免磕碰。

(5)材料内控成份,每炉C≤0.030,Si:0.60-0.80,Mn:1.10~1.40,P≤0.035,S:≤0.015,Cr:24.50~25.50,Ni:7.3~7.8,Mo:4.10~4.40,N:0.21~0.23,点蚀当量PREN:%Cr+3.3%Mo+16%N≥40。

双相钢的发展应用开始于二十世纪30年代,至今经过三代的完善。国外的双相不锈钢从生产、加工制造及应用来看,已经在一些用途上取代了普通的奥氏体不锈钢。具有良好的耐腐蚀性能,在炼油工业、石油化学工业、海水环境与淡化、能源与环保、轻工和食品等行业得到广泛的应用。

1 叶轮铸件结构分析及精铸生产流程

1.1叶轮铸件的结构分析

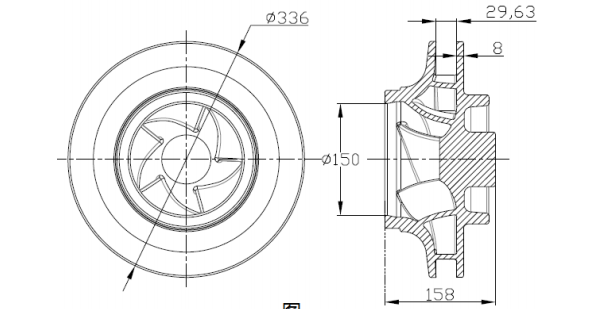

叶轮是离心泵的核心零件之一,其作用是将原动机的机械能直接传给液休,以增加液体的液压能和动能。图1为叶轮铸件的二维平面简图。从图(1)可以看出,此叶轮属于封闭式叶轮,由叶片和上、下盖板组成。封闭式叶轮的工作效率高,在离心泵中应用最多,适用于输送清水等粘度较小且不含颗粒的清洁液体。以图一叶轮为例,叶轮轮廓尺寸为φ336*158,进水口尺寸为φ336mm,出水口为29mm。圆周均布六个叶片,叶片呈渐开线形,上下盖板厚度为80mm,叶片厚度为6.5mm。叶轮上下盖板均为加工面,加工要求较高,这给铸造带来了很大的困难。此叶轮的材质为双相不锈钢。

图1

1.2叶轮铸件的精铸生产流程

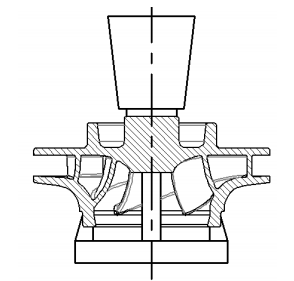

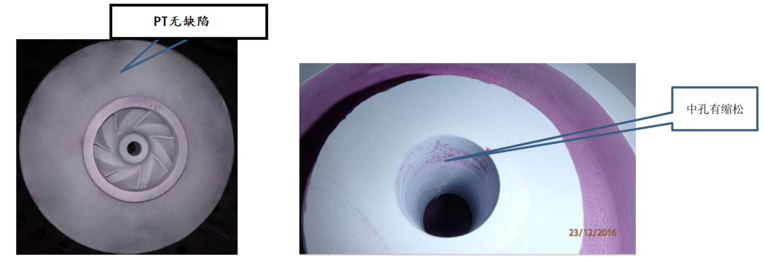

初次生产时,采用的铸造工艺如图(2)所示。此工艺在叶轮轮毂端面放置一个圆形顶冒口,进水口外径放置两个浇口补缩。此产品采用硅溶胶制壳工艺,制壳层数为9.5层。制壳后出水需留下5~8mm的间隙,以利于内腔散热,保证叶轮根部不缩松。脱蜡采用蒸汽脱蜡釜脱蜡,焙烧采用隧道窑,温度控制在1050±50℃,高温区保温120min。采用中频炉熔化钢水,然后转AOD精炼,浇注时,壳温控制在800~900℃,浇注温度为1595℃。产品去壳热处理后对产品表面进行精整,抛丸。抛丸后对产品进行PT检测,发现产品有许多氧化夹杂,并且叶轮表面有起皮现象,如图(3)。

图2

图3

2 叶轮铸件产生起皮缺陷的原因分析及改进

通过对铸件表面PT后的所显示的缺陷进行分析,夹杂和起皮缺陷可能由以下两个方面造成的。首先,因为叶轮为顶注式,钢水进入模壳型腔后四处飞溅,导致了钢水产生二次氧化所产生的夹杂;其次,钢水飞溅后,由于模壳温度较低,导致飞溅的钢水在模壳表面凝固,钢水浇满后,飞溅在模壳表面凝固的钢水无法重熔,导致起皮缺陷的产生。

3 叶轮铸件的工艺改进及效果

3.1叶轮铸件的工艺改进

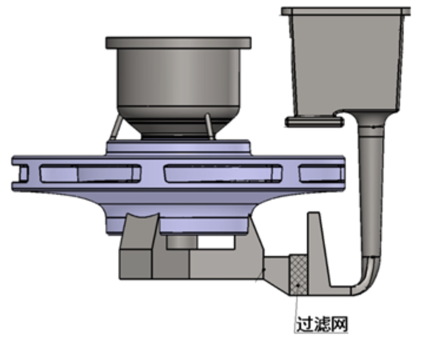

按上述的分析,对产品工艺进行了改进,如图(4)所示。工艺采用了底注式,这样可以有效的减少钢水在模壳中飞溅,下方浇注时插入过滤网,可以减缓钢水的流速,让钢水更加平稳的进入模壳。直浇道做成上大下小的锥形结构,并且增加带有塞杆式的盆式浇口杯。这样钢水在浇道是一个充满的封闭式浇注系统,吸气量大大减小,钢水在浇道里面也不会产生二次氧化。

图4

3.2效果

改进后的产品制壳工艺、焙烧和熔炼工艺都没有改变的情况下,抛丸后对产品进行PT检测,发现产品氧化夹杂、叶轮表面有起皮现象的缺陷已经解决,合格率从0%改善到97%。此方法提高了铸件的表面质量。提高合格率的同时降低了返修操作带来的成本。如图五,但是又出现了新的问題,叶轮轮毂粗加工中孔后出现了缩松。见图6

图6

4 叶轮铸件轮毂产生缩松缺陷的原因分析及改进

轮毂粗加工产生缩松的原因是,原始方案由于是顶注式,冒口的补缩效果最好,并且是直接作用于轮毂做大热节处,冒口与铸件间形成顺序凝固,补缩通道畅通无阻。改进后的方案,制壳、焙烧和熔炼工艺没有改变,浇注参数也没有改变,唯一的改变就是组合工艺。所以推断是底注式的浇注系统使冒口中最后的钢水是有铸件流向冒口,又在使用了过滤网的情况下,会使钢水的流速有一定的减缓,钢液在型腔的上升速度变慢,这样会引起型腔内铸件部分的钢液温度大于冒口的钢液温度。形成铸件凝固时间大于冒口凝固时间。

5 叶轮铸件轮毂产生缩松缺陷工艺改进及效果

5.1叶轮铸件轮毂产生缩松缺陷工艺

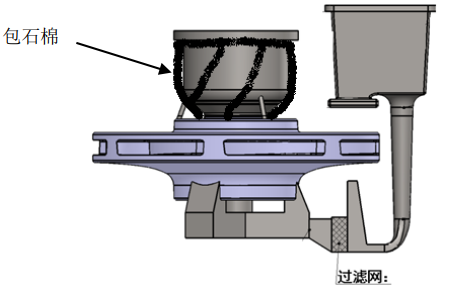

方案一:轮毂上的冒口加大。使冒口的模数远远大于铸件轮毂处的热节模数。方案二:原有轮毂处的冒口大小不动。在冒口处包上7~10mm厚的石棉,见图(7)使冒口散热条件的改变,增加冒口的补缩效率。并且在轮毂处的冒口进行补浇措施。

图7

5.2效果

两种方案都可以解决叶轮轮毂处的缩松。可是方案一会使工艺出品率大大降低!方案二相比较于方案一工艺出品率更高。所以权衡选择方案二。通过上述改进后,产品的质量显著的提高,产品起皮缺陷由100%降低到了3%,而铸件流道的表面粗糙度由Ra6.3~12.5降低至Ra3.2~6.3μm。加工面也没有PT缺陷。叶轮轮毂处的缩松也得到了解决。完全可以满足客户的要求。

6 结论

(1)精铸双相钢叶轮改为低注式加过滤网的浇注系统可以解决毛坯及加工表面起皮、砂眼和气孔等缺陷,PT一次性通过率97%;

(2)叶轮轮毂处的缩松可以增大冒口和包石棉加补浇的方法解决;

(3)低注式浇注系统比顶注式有利于减少钢水在浇注过程中的紊流、飞溅等情况,可以使铸件的表面粗糙度由Ra6.3~12.5降低至Ra3.2~6.3μm。

参考文献:

[1]张人会,杨军虎,李仁年.离心泵叶轮的参数化设计[J].排灌机械,2009(5):310-313.

[2]李隆盛.铸造合金及其熔炼[M].北京:机械工业出版社。1989.

[3]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2015.

[4]杨兵兵.特种铸造[M].长沙:中南大学出版社有限责任公司,2010.

[5]中国铸造协会.熔模铸造手册[M].北京:机械工业出版社,2000.