消除风电轴承座铸件夹渣缺陷的铸造技术研究

消除风电轴承座铸件夹渣缺陷的铸造技术研究

刘鹏,甄立军,郭春林,王章明,于越

(东方汽轮机有限公司,四川德阳618000)

来源:中国铸造装备与技术

摘要:轴承座为大型风力发电机组的重要零部件之一,属较为典型的球墨铸铁铸件,其在铸造生产过程中极易出现夹渣缺陷。对其夹渣缺陷形成机理进行理论分析,通过优化设计和实践验证形成有效的避渣浇注系统方案,消除铸件高动载荷区和轴承安装配合面的夹渣缺陷。

关键词:球墨铸铁;铸件夹渣;浇注系统

中图分类号:TG245 文献标识码:B

DOI:10.3969/j.issn.1006-9658.2020.01.007 文章编号:1006-9658(2020)01-0035-05

Study on the foundry technology to eliminate slag inclusion defect

in bearing block castings of wind turbine

LIU Peng, ZHEN Lijun, GUO Chunlin, WANG Zhangming, YU Yue

(Dongfang Turbine Co., Ltd., Deyang 618000, Sichuan China)

Abstract: The bearing block is one of the important parts of large-scale wind turbine, and it is a typical ductile iron casting which is prone to appear the slag inclusion defects in the casting process. In the text, the formation mechanism of slag inclusion has been analyzed theoretically, and an effective scheme of slag avoidance gating system has been formed through optimized design and practical verification. Thus, the slag inclusion defects in the high dynamic load zone of castings and bearing mounting mating surface have been eliminated.

Key words: Ductile iron; Slag inclusion in casting; Gating system

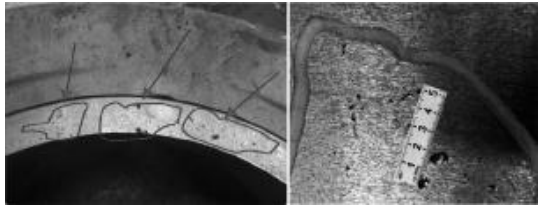

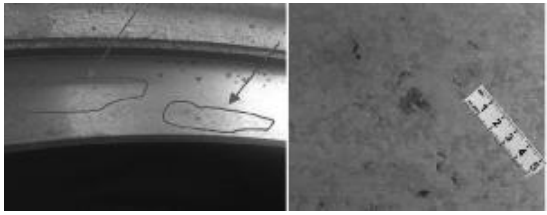

轴承座为大型风力发电机组的重要零部件之一,通常在腐蚀、风沙、潮湿和低温等恶劣环境下使用,其受载情况复杂且安装维护不便,因此风电轴承座铸件质量要求极高。该铸件必须满足高疲劳强度和低脆性断裂敏感性要求,同时要确保其在20年寿命内能安全可靠地运行。我公司承制的某风电轴承座曾批量出现了如图1所示的严重夹渣缺陷,该质量问题导致报废铸件上百吨,直接经济损失达100万元以上。

(a) 夹渣缺陷分布位置图(b)夹渣缺陷目视形态图

图1轴承座铸件夹渣缺陷图

该夹渣缺陷是轴承座内部或表面存在着固态的熔渣或金属氧化物所形成的缺陷,其危害性在于严重降低铸件的韧性和屈服强度等力学性能。从理论上分析,铁液冶炼到铸件浇注是一个复杂的不可逆过程,在高温冶炼和浇注过程中要保证氧化渣彻底清除且不进入型腔基本不可实现。要有效防止和避免一次夹渣缺陷,主要途径除提高浇注温度、铁液熔炼质量控制、降低残镁量、彻底除渣外,还有的有效措施就是合理的设计浇注系统[1]。我公司在高质量球墨铸铁铁液熔炼方面已有成熟的制造工艺和操作技术研究,本文以某项目风电轴承座铸件为例设计实验方案来研究与熔炼工艺相匹配的浇注系统方案,通过有效发挥浇注系统的避渣和挡渣作用防止铸件产生夹渣缺陷。

1 铸件技术要求及铸造特性分析

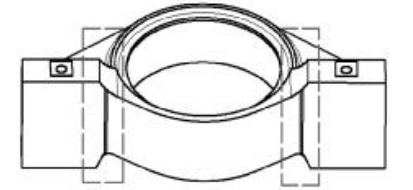

轴承座铸件材料为QT400-18AL(EN-GJS400-18U-LT),现公司承制多种不同规格的轴承座铸件,最小轮廓尺寸为2000mm×1240mm×500mm,最大轮廓尺寸为3000mm×1800mm×500mm,铸件重量约2200~4200kg,铸件原铸造工艺方案如图2所示。轴承座铸件图3所示的虚线位置为高动载荷区,该区域必须满足超声波及磁粉探伤II级以上的要求,其余位置要求III级及以上,同时要求铸件内部及表面无裂纹、夹渣、孔洞等缺陷。

图 2 轴承座铸件原铸造工艺方案示意图

图 3 轴承座铸件高动载荷区域

从铸件结构进行分析,高动载荷区是厚度60mm筋板与厚度350mm法兰交互连接的复杂区域,重要的轴承安装孔配合面与之相贯连接,铁液充型过程流动状态复杂。铸件中部有类似“U”槽的浇注死角位置,铁液进入铸型后流程较长且不利于渣滓上浮。铸件重要配合面属于浇注位置的上平面,同时高动载荷要求区属非加工面,铸件表面夹渣层无法依靠加工去除,因此,轴承座铸件对浇注系统的挡渣和避渣作用有很强的敏感性。

2 夹渣缺陷形成原因分析

球墨铸铁铁液在熔炼及浇注过程中夹渣物的形成途径主要有两种,即外来夹渣(又称一次夹渣)和内生夹渣(又称二次夹渣)[2]。外来夹渣物是指在铁液冶炼、出铁、球化、孕育、扒渣及浇注过程中,混杂进入铁液的污染物和杂质形成的二次氧化产物卷入浇注铁液内,凝固后形成的渣滓聚集。内生夹渣物主要是在冶炼过程中的脱硫和球化过程的反应产物。从形成机理方面来分析,铸件夹渣形成是一个复杂的物理化学反应过程,实际制造过程中可根据操作经验、缺陷位置及缺陷形貌进行定性分析。

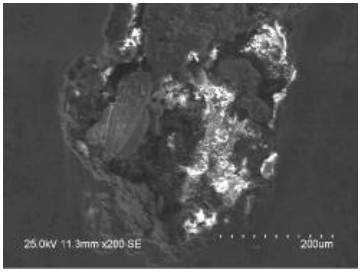

对有目视夹渣缺陷的位置用酒精进行高度清洁,宏观上目视观察缺陷呈轮廓不规则的团絮状,边界相对于铸件本体金属色泽略深,缺陷正中心位置呈灰黑色孔洞及不致密状。采用机械取样方式对该位置进行取样,然后在扫描电镜(SEM)下进行缺陷微观形貌观察,如图4。

(a)×200

(b)×1000

图 4 轴承座铸件表面夹渣缺陷形貌

为进一步准确对该缺陷进行定性分析,对该位置进行EDS成分分析,分析结果如图5。

图 5 轴承座座铸件表面夹渣缺陷成分能谱分析

各元素占比检测结果如表1所示。

表 1 表面夹渣缺陷成分分析结果

|

元素 |

C |

O |

Mg |

Al |

Si |

Ca |

Mn |

Fe |

其他 |

|

Wt.% |

7.00 |

29.45 |

0.52 |

18.92 |

10.61 |

1.17 |

1.59 |

28.63 |

2.11 |

|

At.% |

14.06 |

44.40 |

0.51 |

16.91 |

9.11 |

0.70 |

0.70 |

12.37 |

1.24 |

从缺陷形貌来看,缺陷呈团絮状,部分位置呈表面毛糙的孔洞状,缺陷与铸件结合不牢固,存在部分脱落现象,掉落后呈不规则孔洞或裂纹状。基本所有缺陷位置与周边铸件本体都有明显的色差,少部分缺陷边界位置有发亮的疑似金属光泽色,且呈明显的金属凝固过程中的枝晶状,在形貌观察中发亮的位置主要为孕育及球化过程中的成分偏析所致。成分检测结果与理论分析相吻合,检测表明该磁痕显示的缺陷位置C、O、Al、Si元素的含量比较高,可以断定该位置主要为金属氧化物SiO2、MgO、Al2O3等聚集形成的夹渣及夹杂物,部分缺陷位置还有C及其他合金元素及夹杂物的聚积。综合分析以上检测结果,该夹渣缺陷符合球墨铸铁一次渣形成夹渣缺陷的特征,可以确定该夹渣物主要为卷裹在浇注铁液内的污染物和杂质的二次氧化物,在浇注之前未得到充分清除而随着浇注铁液进入铸件型腔。

(a)1# 实验方案 (b)2# 实验方案 (c)3# 实验方案

图 6 浇注系统避渣效果实验方案示意图

3 浇注系统优化设计与实验验证

3.1浇注系统方案设计

为确保实验结果的准确性,将浇注系统方案设为唯一变量,其余铸造及熔炼工艺参数保持一致,拟定实验方案见表2。

表 2 浇注系统避渣效果实验方案

|

编号 |

浇注系统类型 |

浇口杯类型 |

是否过滤 |

实验铸件序号 |

方案示意图 |

|

1# |

缝隙式内浇口 |

中转包+漏斗 |

否 |

1~3 |

图6a |

|

2# |

圆形陶管内浇口 |

中转包+漏斗 |

否 |

4~6 |

图6b |

|

3# |

圆形陶管内浇口 |

盆形 |

是 |

7~9 |

图6c |

3.2实验实施与验证

按照表2预设的实验方案分别进行铸件生产,每种方案实际生产3件,分别编号为1#~9#。实验按照正常生产流程进行,除预设浇注系统变量因素外的其余生产和工艺条件均相同。

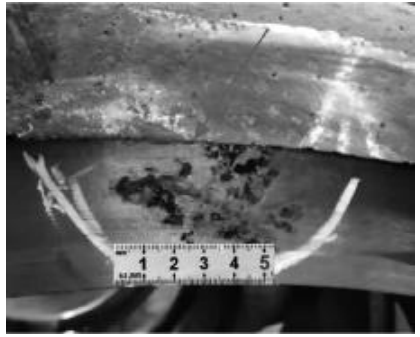

1#方案浇注的1~3#铸件上表面有密集分布的多处严重夹渣缺陷(如图7所示)。经超声波探伤检测和端面加工验证,铸件上表面0~40mm厚度范围内存在较为严重的夹渣缺陷。该缝隙式浇注系统可以保证铁液平稳而快速的充满型腔,也可以减少对铸型的冲击,但如果浇注系统的避渣吸附区面积不够,或实际浇注时间与理论设计有偏差,横浇道中铁液的渣滓没有足够和充分的上浮时间,会被内浇道“吸”入型腔内导致夹渣。与此同时,部分工艺设计时尝试延长浇注时间来弥补其不足,内浇口披缝位置由砂型形成,受热面积大,浇注过程中长时间在1300℃以上的铁液炙烤和冲刷的情况下,极易造成冲砂,导致铸件产生严重夹砂和夹渣缺陷。

图 7 1# 方案铸件实物夹渣缺陷形态图

2#方案浇注的4~6#铸件上表面有少量零散不规则分布的夹渣缺陷(如图8所示)。经超声波探伤检测和端面加工验证铸件上表面0~15mm厚度范围内有零散分布的少量超标夹渣缺陷,其余位置无其他超标缺陷。开放式浇注系统横浇道及内浇注的组元截面积较大,铁液流速缓慢平稳,避免铁水充型流动过程中产生紊流和进一步氧化,从而可有效减少二次渣的形成[3]。铸造工艺设计人员对于封闭浇注系统的挡渣能力好于开放式浇注系统的意见一直不统一[4],但在实际生产实践验证中,合理的选用和匹配开放式底返浇注系统,在浇注大型球墨铸铁铸件时挡渣效果特别明显。

(a) 夹渣缺陷位置分布图 (b)夹渣缺陷目视形态图

图 8 2# 方案铸件实物夹渣缺陷分布图

3#方案浇注的7~9#铸件上表面无夹渣及其他缺陷,喷丸后铸件表面光洁(如图9所示)。经超声波探伤检测和加工验证铸件无任何超标缺陷。该工艺方案采用盆形浇口杯,并在2#实验方案的横浇道上增加泡沫陶瓷过滤片进行铁液过滤,内浇道搭接在过滤座底部,在横浇道中部设计过滤集渣包。盆形浇口杯避渣原理如图10所示,底部设置堤坝有利于铁液浇注速度达到适宜的大小后再流入直浇道。浇口杯内液体深度大,可阻止水平漩涡的产生而形成垂直漩涡,从而有助于分离渣滓。铁液进入直浇道后先流入过滤座集渣包内,再通过过滤片进入铸件内浇道。集渣包设计既可以防止铁液的高压头对过滤片的直接冲刷而导致其损坏,同时起到了铁液中转的重要作用,确保了铁液平稳和均匀的通过过滤片进入铸型内。该方案使用的泡沫陶瓷过滤片(尺寸规格:150mm×150mm×25mm,孔隙尺寸:10PPI)最高使用温度可达1500℃,具有较好的夹渣物去除和流量控制能力,并能减少铁液紊流。该“过滤+开放式圆形陶管内浇口”设计方案完全满足浇注过程挡渣和避渣要求。

(a) 铸件实物表面状况图 (b)铸件实物加工断面图

图 9 3# 方案铸件实物表面质量图

图 10 盆形浇口杯避渣效果示意图

4结论

按照优化改进后的浇注系统工艺已完成多个项目轴承座铸件生产,铸件总量已超过200套,无一件因夹渣缺陷报废。生产实践证明,该轴承座夹渣缺陷主要来源于浇注铁液自身污染物和杂质的二次氧化,氧化后聚积的渣滓在浇注充型前未得到充分清除而随着浇注铁液进入铸件型腔,通过设计“过滤集渣+开放式底返浇注系统+盆形浇口杯”的浇注系统可有效的防止夹渣缺陷的产生,且生产稳定。

参考文献:

[1]陈正周.球墨铸铁件磁粉探伤缺陷及预防措施[J].铸造,2013(1):66-67.

[2]李玉庆.合理设计浇注系统减少夹渣缺陷[J].铸造工艺,2003(3):21.

[3]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2005:249-260.

[4]杭家友,刘万虎.封闭式浇注系统在解决夹渣缺陷上的应用[J].中国铸造