ZL208铝合金端盖熔模铸造工艺设计

ZL208铝合金端盖熔模铸造工艺设计

陈复生

(新乡市航空锻铸有限公司,河南新乡453049)

来源:《铸造》期刊

产品为航空用气压调节器端盖,工作环境较为复杂,要求具有较高的耐热强度,能承受高温、高压下载荷的冲击。通过分析选用ZL208铝合金来制作。但该产品结构较为复杂,壁厚变化较大,且ZL208铝合金铸造性能较差[1],采用原来的石膏型、硅酸乙酯-水玻璃型壳熔模铸造时,出现了疏松、呛气、浇不足等缺陷[2-3],产品合格率仅有30%,且对环境污染较严重[4]。本研究通过对产品的结构、材料等进行分析,决定对该产品硅溶胶制壳熔模铸造工艺进行研究,通过设计合理的铸造工艺,改善该产品的内外部质量,提高产品的合格率,并减少制壳时的环境污染。

1 铸件结构和合金特点

1.1 铸件结构

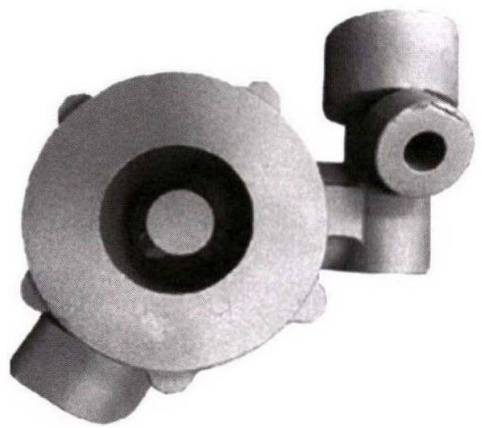

气压调节器端盖产品如图1所示。该产品轮廓尺寸为134mm×98mm×68mm,结构较为复杂,壁厚变化较大,最厚处壁厚为22mm,最薄处3mm,在铸造过程中3mm壁厚处易产生冷隔、浇不足缺陷。

图 1 端盖产品

Fig. 1 End cap structure

1.2 合金特点

气压调节器端盖所采用的ZL208合金,合金牌号为ZAlCu5Ni2CoZr,符合HB962-2001标准[5],其化学成分如表1所示。该合金是高强耐热铝合金,含有Cu、Mn、Ni、Co、Zr、Sb、Ti等合金元素,成分较为复杂,经T7处理后可形成复杂的化合物相,存在于晶界,阻止晶粒滑移而提高热稳定性,其工作温度可达400℃,但室温力学性能较低,铸造性能较差。

表1 ZL208合金化学成分

Table 1 Chemical composition of ZL208 alloyw WB/%

|

Cu |

Mn |

Ni |

Ti |

Zr |

Co |

Sb |

Ti+Co |

Co+Sb |

Si |

Fe |

Al |

|

4.5~5.5 |

0.2~0.3 |

1.3~1.8 |

0.15~0.25 |

0.1~0.3 |

0.1~0.4 |

0.1~0.4 |

≤0.5 |

≤0.6 |

≤0.3 |

≤0.5 |

余量 |

2 浇注系统设计

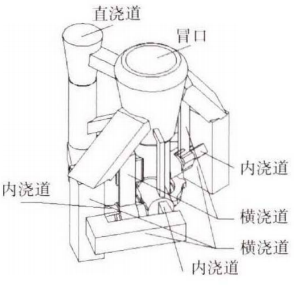

浇注系统在熔模铸造过程中,不仅起着合金液导流充型作用,而且影响着铸件凝固时的温度场,疏松、气孔等缺陷都与冒口的设计密切相关。原来浇注系统采用了顶注式,局部过热且充型不稳,易产生氧化夹渣,出现呛气、疏松等缺陷。为解决上述问题,在试制过程中,铸件最厚大部位上部安放一个冒□,采用底注和侧注结合的方式,利用横浇道连通浇冒口和直浇道以及5个内浇道,产品浇注系统如图2所示。内浇道增多,不仅能适当降低浇注温度,分散热量,减少局部过热产生疏松缺陷,还使得整个充型过程快速平稳,减少浇不足缺陷的产生。并在其他厚大部位增加了冷铁,显著减少了疏松缺陷。

图2 产品淺注系统示意图

Fig. 2 Schematic diagram of product gating system

3 精铸工艺

3.1制作蜡型

3.1.1压制蜡模

采用C-162H型中温蜡作为模料,设备选用立式射蜡机,其中射蜡机主要工艺参数的设定如表2所示。准备好模具,按顺序装配压型,调整注蜡口使其对准设备注蜡嘴射蜡,充型结束后,模具冷却约1min后取出蜡型,并立即放入常温水中冷却。

表2 射蜡机主要工艺参数

Table 2 Main process parameters of wax ejector

|

蜡缸温度/t |

充型压力/( kg•cn-2) |

保压时间/s |

|

53.5±1 |

30±5 |

40 |

3.1.2修补蜡型

清理批缝、注蜡口等位置,使蜡模表面光滑、完整,并用卡尺测量蜡型尺寸,保证蜡模合格。

3.1.3蜡模组焊

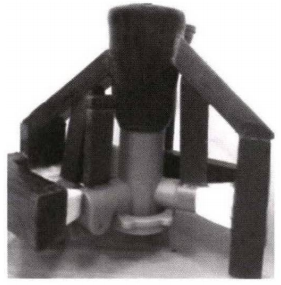

组焊时,先组焊内浇口和蜡型,再组焊横浇道、直浇道和冒口,浇冒系统与蜡型连接处以R2-R5圆弧过渡。采用1%皂粉液清洗模组,去除模组表面油脂、蜡屑等杂物,然后再用清水清洗去除残留皂液,用风管吹后放置在蜡型架上晾干待用。组焊完成后的蜡模如图3所示。

图3 组焊后蜡模

Fig. 3 Wax patterns after installing

3.2硅溶胶型壳的制备

3.2.1涂料的配制

刚玉粉涂料由粘结剂、刚玉粉、润湿剂、消泡剂组成[6],粘度要求25~40s。粘结剂为硅溶胶,浓度为30%;刚玉粉粒度≥320目;涂料配比硅溶胶(kg):刚玉粉(kg):润湿剂(mL):消泡剂(mL)为10:20~30:20:10~20。涂料配制时应先加入硅溶胶,开动搅拌机使其旋转,再依次加入润湿剂、刚玉粉、消泡剂,混合均匀后用詹士杯测粘度,粘度过高时加入蒸馏水,过低时加入粉料进行调整。

莫来石粉涂料由粘结剂、莫来石粉组成[7],粘度要求10~22s。粘结剂为硅溶胶,浓度为30%;莫来石粉粒度≥320目;涂料配比硅溶胶(kg):莫来石粉(kg)为10:20~30。为了提高型壳的透气性,减轻铸件的表面氧化,可在莫来石粉涂料浆内加入适量的石墨粉。

3.2.2制壳

第一层挂浆、撒砂。从模架上取下模组,以30°左右角度缓慢浸入涂料浆液中,稍作旋转,然后快速取出,再次旋转使浆料在模组上旋转流动并将多余的浆料滴除,使模组均匀敷上一层薄浆,然后将涂料后的模组放入90目淋砂机中多个方向翻转,使表面均匀敷上一层刚玉砂,撒砂后挂在模架上自然干燥。

第二层挂浆、撒砂。为了增加型壳的强度、防止掉砂,挂浆之前先将型壳放入硅溶胶原液中浸胶,然后将浸胶后的型组进行第二层涂料的涂挂,并将挂浆后的型组放入装有30~60目莫来石的浮砂机中敷砂,敷砂后进行风干。

以同样的方法挂浆涂料第三、四、五、六层涂料,技术要求如表3所示,为了加强型壳强度和防止外层掉砂,第六层只挂浆,不进行撒砂。

表3 制壳用涂料及耐火材料

Table 3 Coatings and refractories for shell making

|

层数 |

涂料种类 |

撒砂种类 |

干燥时间 |

温度/1C |

湿度/% |

|

面层(第1层) |

刚玉粉涂料 |

90目刚玉砂 |

≥20h(无风) |

20~25 |

50~70 |

|

过渡层(第2、3层) |

莫来石粉涂料 |

30~60目莫来石砂 |

|

|

|

|

背层(第4、5层) |

莫来石粉涂料 |

16~30目莫来石砂 |

≥6h(强风) |

20~28 |

30~70 |

|

封浆层(第6层) |

莫来石粉涂料 |

|

|

|

|

3.2.3脱蜡

清理浇口端面,然后将端面放入沸水中荡洗。使用XHDJ系列电热蒸汽脱蜡釜进行脱蜡,脱蜡蒸汽压力在0.6~0.8MPa之间,根据产品的结构,型壳的脱蜡时间控制在(10±0.5)min。脱蜡后检查型壳质量,型壳中的蜡液应脱净,浇口杯要整齐无裂纹,有细微裂纹的型壳,可用涂料进行修补,出现碎裂、成片剥落或裂纹超过0.5mm的型壳应报废。

3.2.4焙烧

型壳焙烧是为了去除残余的蜡料、水分及其挥发物。本研究采用台车式电阻炉对型壳进行焙烧,在低于500℃装炉,直线升温至(820±10)℃,保温(2±0.5)h。

3.3熔炼及浇注工艺

3.3.1原、辅材料

端盖的材质为ZL208。原材料为铸造铝合金锭、重熔锭、中间合金(AlCu50、AlMn1O、AlSb4、AICo5、ALNilO、AlZr4、AlTiB4、AlTi5)及纯铝锭,重熔锭用量不超过80%(重熔锭中杂质Fe≤S0.4%);精炼剂为六氯乙烷(C2Cl6)和氩气复合精炼,六氯乙烷占合金液重量的0.6%,氩气流量为10L/min。

3.3.2合金熔炼

清理坩埚及工具上的锈迹、残渣氧化物、砂粒等污物,预热坩埚和工具到500℃,呈暗红色,然后均匀涂上一层涂料(25%滑石粉+6%水玻璃,余量为水),涂好的工具在使用前进行预热,预热温度为500℃,时间≥1h。

将按要求配好的预制合金锭、重熔锭、中间合金(AlMn1O、AlCo5、ALNilO、AlZr4、AlTi5)加入炉内,待全部熔化后稍加揽拌,升温至(740±5)℃,加入AlCu50、AlSb4中间合金,熔化后揽伴3min;然后将合金升温至(770±10)℃,揽伴(6±1)min;降温至740~750℃,加入已预热的铝钛硼进行细化处理,搅伴3min。

为了保证除气质量,采用六氯乙烷和氩气除气机复合精炼,精炼时合金液温度为730~740℃,六氯乙烷分3~5次用钟形罩压入合金液。然后用氩气进行精炼,流量为10L/min,时间为15min。

氩气精炼后静置15min撇渣,然后进行炉前除气检查。用小勺取合金液浇入铁模中,观察其表面状态,若合金液面凝固时没气泡冒出,表示合金内气体已经合格,合金液凝固时有许多小气泡冒出,凝固后显现出许多小凹点或小凸点表示合金未除气合格,需再进行除气。调整合金液至710~720℃,准备浇注。

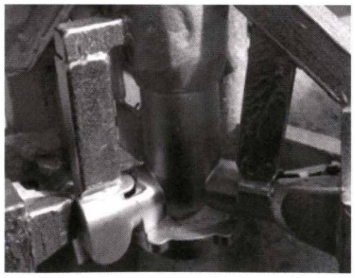

3.3.3合金浇注

在试验过程中采用了不同的浇注温度和型壳预热温度组合。经试验验证,较低的浇注温度和型壳预热温度,铸件充型困难,冒口补缩不充分,会产生浇不足、冷隔缺陷;较高的浇注温度和型壳预热温度,铸件凝固时间长,会产生疏松缺陷。出壳数量多于4件时,铸件出现冷隔、浇不足缺陷较多,如图4所示。经过试验,确定了合理的工艺参数,如表4所示。

图4 产品缺陷图

Fig. 4 Defect parts of products

表4 浇注工艺参数

Table 4 Casting parameters

|

项目 |

塑壳温度/℃ |

保温时间/h |

浇注温度/℃ |

出壳数量/个 |

浇注时间/s |

|

改进前 |

480±5 |

≥2 |

730±5 |

8 |

8~10 |

|

改进后 |

480±5 |

≥2 |

715±5 |

≤4 |

5~8 |

产品浇注采用重力浇注。从炉中取出型壳时,保持浇口朝下,将型腔内可能存在的杂物倒出,并用干燥的风管吹净型腔,为了浇注时固定型壳的位置,要借助砂子铺地辅助使型壳放平。浇注时要对准浇口,平稳、均匀而不间断地将金属液注入铸型,并保持浇口充满,不得断流,浇注至冒口1/2时停止浇注,视冒口凝固程度,重新舀取金属液点冒口。

铸件出箱时间≥8h,铸件出箱后,经清理残余型壳、切除冒口、高压水枪清理内腔、清理飞边毛刺和铝豆、打磨表面等过程后进行初检,表面不允许有冷隔、裂纹、疏松和缩孔等缺陷。按照上述工艺参数进行生产,产品每炉生产27件,合格24件,产品的合格率达到88.9%。铸件经低倍检查,针孔度达到I级。

4热处理工艺

检验合格后,对产品进行T7热处理,设备采用立式快速淬火炉。淬火温度(540±5)℃,保温时间5.5~6h,零件出炉至淬入水中间隔不大于15s,铸件在水中停留时间不得少于2min。铸件淬火后放入时效炉中进行人工时效,时效温度(215±5)℃,保温时间16~17h(图5)。经理化检测,抗拉强度达到284MPa,伸长率达到2.6%。

图5 热处理工艺图

Fig. 5 Heat treatment process chart

5结论

(1)制壳过程中,第1层的干燥时间必须控制在无风的情况下干燥20h以上,第2~6层制壳过程中,必须在强风的情况下干燥6h以上;

(2)浇注温度控制在(715±5)℃,型壳温度控制在(450±5)℃,出壳数量≤4个时,能有效避免产品出现冷隔、疏松等缺陷;

(3)淬火温度控制在(540±5)℃,保温时间5.5~6h,转移时间≤15s,时效温度控制在(215±5)℃,保温时间16~17h时,ZL208合金的抗拉强度≥280MPa、伸长率≥2%;

(4)通过设计合理的浇注系统并严格控制硅溶胶制壳工艺生产过程,有效提高了该产品尺寸精度和内部质量,使产品的合格率达到85%以上。但是合格率仍有待提高,后续需改进工艺方法,如采用真空浇注等工艺,提升产品质量和合格率。

参考文献:

[1]王社丽,郑端.ZL208铝合金壳体铸件疏松缺陷分析及工艺改进[J].铸造技术,2012,33(2):242-243.

[2]王狂飞,李早,周志杰,等.铝合金石膏型精铸呛火预防措施[J].铸造,2017,66(8):831-834.

[3]轩敏鑫,林亮,秦秀丽.ZL208合金作动筒壳体石膏型低压铸造工艺设计[J].铸造,2018,67(10):929-932.

[4]张玉林.水玻璃型壳熔模铸造制壳工艺的环保化改进[C]//2014中国铸造活动周论文集,2014:6.

[5]国防科学技术工业委员会.铸造铝合金:HB962—2001[S].北京:中国标准出版社,2001.

[6]吴代建,李锐,何敬德,等.石英粉-硅溶胶面层涂料工艺性能改善研究[J].铸造,2018,67(3):261-264.

[7]王萍萍.铝.镁合金消失模铸造涂料的制备及其性能研究[D].太原:中北大学,2017.