QT500-7球墨铸铁拉伸试样断口异常分析

QT500-7球墨铸铁拉伸试样断口异常分析

方元

(芜湖伯特利汽车安全系统股份有限公司,芜湖241000)

来源/理化检验—物理分册

中图分类号:TG143.5 文献标志码:B 文章编号:1001-4012(2020)03-0036-03

球墨铸铁是一种经过球化处理和孕育处理后组织中石墨呈球状分布的灰铸铁。球墨铸铁不仅保留了灰铸铁良好的铸造性、耐磨性、减振性、低缺口敏感性、易切削加工性,同时还具备较高的强度和塑韧性。目前,球墨铸铁广泛应用于汽车、铸管、机床等领域,其产量仅次于普通灰铸铁。随着当前环境污染和能源消耗等问题日趋严重,轻量化和绿色环保已成为汽车材料的发展趋势。球墨铸铁的密度比钢材的约小10%,在满足材料使用性能的前提下,球墨铸铁可用来代替部分钢材用于汽车零部件的制造,如制动钳、支架和转向节等汽车制动器总成零部件。这不仅可以助力汽车轻量化,还能降低汽车制造材料的成本。某批QT500-7球墨铸铁拉伸试样在进行拉伸试验时,拉伸试样断裂后其断面存在部分颜色较深的异常区。为查明拉伸试样断面存在异常的原因,笔者对其进行了理化检验和分析。

1理化检验

1.1宏观观察

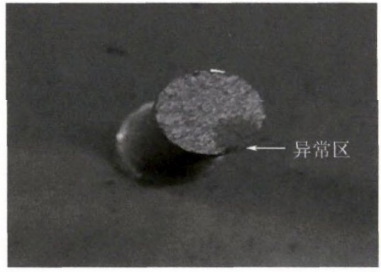

对该拉伸试样的宏观形貌进行观察,由图1可见,拉伸试样为规格为φ14mm的棒状试样,断裂处位于拉伸试样的中间部位。拉伸试样断口无明显的塑性变形,呈现脆性断裂特征,断面存在颜色较深的异常区,如图2所示。

图1拉伸试样的宏观形貌

Fig. 1 Macro morphology of tensile specimen

图2拉伸试样断口宏观形貌

Fig. 2 Macro morphology of tensile specimen fracture

1.2化学成分分析

分别在拉伸试样断口正常区和异常区取样,使用MaxX型电火花直读光谱仪进行化学成分分析。由表1可以看出,拉伸试样断口正常区和异常区的化学成分均符合企业技术文件的要求,且正常区域的化学成分和异常区域的较接近。

表1 拉伸试样不同部位的化学成分(质量分数)

Tab.1 Chemical compositions of different parts of tensile specimen (mass fraction)

%

|

分析位置 |

C |

Si |

Mn |

S |

P |

Cu |

Cr |

Ni |

|

断口异常区 |

4.27 |

2.50 |

0.39 |

0.032 |

0.0249 |

0.109 |

0.0259 |

0.0401 |

|

断口正常区 |

4.05 |

2.73 |

0.43 |

0.026 |

0.0233 |

0.122 |

0.0259 |

0.0374 |

|

企业技术文件要求 |

3.60~5.0 |

2.50~2.90 |

<0.60 |

<0.080 |

<0.0250 |

- |

- |

- |

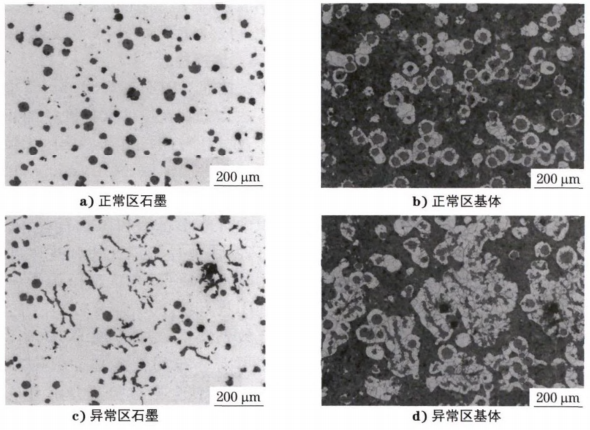

1.3金相检验

按照GB/T 13298-2015《金属显微组织检验方法》,分别在拉伸试样断口的正常区和异常区取样,试样经打磨、抛光,采用体积分数为4%的硝酸酒精溶液浸蚀后,采用Axio vert.Al型金相显微镜观察显微组织形貌。由图3可见,正常区显微组织中有球状石墨和团状石墨,石墨的球化效果较好,基体由片状珠光体和牛眼状铁素体及少量的碳化物组成;异常区显微组织中除了有球状石墨和团状石墨之外,还有较多的蠕虫状石墨,石墨球化效果较差,基体为片状珠光体和沿着蠕虫状石墨周围分布的铁素体。根据GB/T 9441-2009《球墨铸铁金相检验》,分别对拉伸试样断口正常区和异常区进行石墨球化率、石墨尺寸和珠光体数量评级,结果如表2所示。可见正常区石墨球化率、石墨尺寸均符合企业技术文件要求,正常区石墨球化率较高,珠光体数量也较多;异常区石墨球化率不符合企业技术文件要求。

表2 拉伸试样的金相评级结果

Tab.2 Metallographic grading results of tensile specimen

|

位置 |

球化率/级 |

石墨尺寸/级 |

珠光体数量 |

|

断口异常区 |

6 |

- |

35 |

|

断口正常区 |

3 |

6 |

55 |

|

企业技术文件要求 |

1~3 |

6~7 |

- |

1.4力学性能

测试按照标准GB/T231.1-2018《金属材料布氏硬度试验第1部分:试验部分》的规定,分别从拉伸试样断口正常区和异常区取样,采用X HB-3000+CCD型布氏硬度计进行布氏硬度测试,载荷为7350N,试验压头的直径为5mm,保持时间为15s,测试温度为23℃。在相同部位测试2次,结果如表3所示。可见拉伸试样断口异常区布氏硬度实测平均值符合企业技术文件的要求(170〜230HBW),断口正常区布氏硬度实测平均值稍高于企业技术文件的要求(考虑到拉伸试样断裂后会产生塑性变形和形变强化造成硬度测试值升高,不能真实反映材料的硬度,故该测试结果仅供参考。)

表3 拉伸试样不同部位布氏硬度测试结果

Tab.3 Brinell hardness test results of different parts of

tensile specimen

HBW

|

测试位置 |

实测值 |

实测平均值 |

|

断口异常区 |

227,224 |

225.5 |

|

断口正常区 |

231,232 |

231.5 |

将断口异常和断口正常的拉伸试样分别编号为A和B,根据GB/T 228.1-2010《金属材料拉伸试验第1部分室温试验方法》,采用SHT4305型液压式拉伸试验机分别对拉伸试样A和B进行室温拉伸试验,结果如表4所示。可见拉伸试样A和B的屈服强度、抗拉强度和断后伸长率均满足企业技术文件要求,但断口异常拉伸试样的屈服强度、抗拉强度和断后伸长率均比断口正常拉伸试样的低。

表4 拉伸试样不同部位的室温拉伸试验结果

Tab.4 Tensile test results of different parts of tensile

specimen at room temperature

|

编号 |

屈服 强度/MPa |

抗拉 强度/MPa |

断后 伸长率/% |

|

A |

452 |

582 |

8 |

|

B |

575 |

685 |

13 |

|

企业技术文件要求 |

>320 |

>500 |

>7 |

2分析与讨论

球墨铸铁拉伸试样断口无明显的塑性变形,具有脆性断裂的特征。由化学成分分析结果可知,拉伸试样断口正常区和异常区化学成分均符合企业技术文件的要求。该拉伸试样材料属于过共晶铸铁,有利于石墨化。铸造过程中材料中石墨析出后进行球化和孕育处理,可使铸态组织中形成一定数量球状或团状石墨及少量碳化物。

由金相检验结果可知,拉伸试样断口异常区有大量的蠕虫状石墨,严重降低该区域的石墨球化率,而石墨球化率是影响球墨铸铁力学性能的重要因素之一。铸铁中石墨形状通常有六种,分别为片状、蟹状、蠕虫状、团絮状、团状和球状,不同形状的石墨对基体的割裂程度不同,其中球状石墨对基体力学性能降低幅度最小,片状石墨对基体力学性能的降低38幅度最大。而蠕虫状石墨对基体力学性能的降低幅度比球状或团状的要大,且蠕虫状石墨产生应力集中的倾向也高于球状石墨的,从而导致材料力学件能降低。由力学性能试验结果可知,断口异常拉伸试样的屈服强度、抗拉强度和断后伸长率均比断口正常拉伸试样的低,可见断口异常区的存在降低了材料的力学性能。

图3拉伸试样断口不同区域的显微组织形貌

Fig.3 Microstructure morphology of different regions of tensile specimen fracture:

a) graphite in normal area; b) matrix in normal area; c) graphite in abnormal area; d) matrix in abnormal area

3结论及建议

QT5OO-7球墨铸铁铸造过程中局部石墨球化不良或球化衰退造成了该区域显微组织中有大量的蠕虫状石墨,导致球墨铸铁拉伸试样断口异常,这严重降低了球墨铸铁材料的屈服强度、抗拉强度和断后伸长率等力学性能。

为避免球墨铸铁拉伸试样岀现球化不良,应严格地控制铁液的成分,选择合适的碳当量,控制硫、磷含量以及镁等球化元素的残余量;加入足够的球化剂并加强孕育处理;选择合理的处理温度和浇注温度,避免球化剂的烧损和氧化。

参考文献:

[1]浦红,方政,程志远.粗轧机球墨铸钢水平辐开裂原因分析[J].理化检测(物理分册),2019,55(2):133-136.

[2]高阳.汽车轻量化技术方案及应用实例[J].汽车工程学报,2018,8(1):1-9.

[3]李继强,张坤,高文理,等.厚断面球墨铸铁件组织与性能分析[J].铸造,2015,61(9):869-872.

[4]徐远蒙.张虞婷.冒学敏.球墨铸铁QT500-7球化不良的原因分析及防止措施[J].中国铸造装备与技术,2017,6;48-51.

[5]忻晓霏.耐热铸铁排气支管开裂失效分析[J].理化检测(物理分册),2019,55(2):141-143.

[6]宋帆,苏辉.灰铸铁拉伸断裂金相组织的原位观察及分析[J]热加工工艺,2016,45(18):90-92.

[7]张敏之,鲁栋,许景峰,等.大断面曲轴表层局部球化不良缺陷分析防止[J].铸造设备与工艺,2017,1:47-48.