基于ProCAST的阀体零件熔模铸造工艺优化

基于ProCAST的阀体零件熔模铸造工艺优化

来源:特种铸造

阀体是阀门的主要部件,在使用的过程中主要承载压力,对其韧性和耐压有着很高的要求。因此,一般选用具有高强度和良好韧性的中碳合金钢材料铸造生产。但是中碳合金钢的铸造性能较差,流动性偏低,液态和凝固收缩较大,如果铸造工艺不当,极易产生缩松、缩孔等缺陷,影响铸件的性能,甚至产生废件。本文就以一阀体为例阐述用模拟仿真技术优化铸造过程。

与传统方法相比,使用模拟仿真来优化铸造工艺不需要反复进行试错,节约了大量的时间与精力,在节约材料的同时也缩短了工艺周期。

使用ProCAST软件对阀体的铸造过程进行模拟,通过模型建立、网格划分、边界条件设置之后,可对其进行铸造过程模拟,可以得出在充型及凝固过程中的温度场、离子追踪、固相率、缩孔和缩松预测等各种情况的变化,作为工艺参数改进的直观依据。根据模拟的结果,可以预测充型过程中的卷气、冷隔、浇不足和缩松、缩孔等缺陷,进而优化设计方案,改进铸造工艺。

1.铸件模型的建立

1.1 铸件三维模型

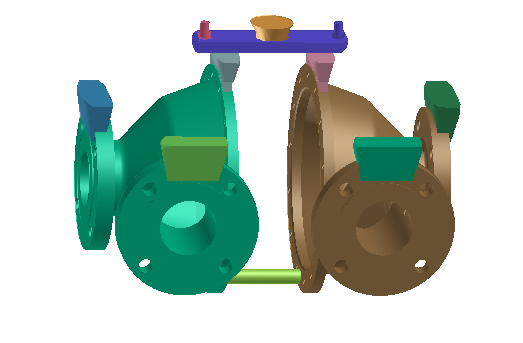

图1为采用SolidWorks建模的阀体零件图,其材质为35CrNiMo合金钢,属于小型铸件,采用熔模铸造生产。

图1阀体零件模型

1.2 ProCAST网格划分

由于ProCAST不能直接创建实物模型,需通过第三方软件建模并导入ProCAST中,再通过MeshCAST进行表面网格和体网格划分。但ProCAST与大多数三维造型软件没有专用的接口,需要通过格式的转化才能被ProCAST读取。在用SolidWorks对铸件进行建模之后,尚需对建立的模型进行网格划分。对于网格划分中可能出现的缺面、边角损坏等问题,可以由MeshCAST的修复工具进行修复。

图2 铸件模型的网格划分

1.3 铸件材料热物理参数和铸造工艺参数

熔模铸造中铸件和冒口与型壳之间为的换热系数设置为500 W/(m·K)。边界条件的设置包括浇注时间、冷却方式的设置,冷却方式选择空冷。浇注方式采用顶部浇注。初始条件包括浇注温度和型壳温度,铸件的液相线为1484 ℃,由于浇注温度要高于液相线50~100 ℃,所以铸件的初始浇注温度设置在1 530~1 570 ℃之间,根据实际生产情况,型壳温度通常为900 ℃。分析参数选用标准的investment or shell casting工艺。

2.铸件的充型模拟

充型过程直接影响着铸件的最终品质;许多缺陷如夹渣、卷气等,都与铸件的充型过程密切相关。利用ProCAST软件,可以得到铸件在浇注过程中温度场、速度场,同时能准确观察到夹渣、卷气等缺陷的形成过程,能有效地进行模拟优化。

2.1 浇注方案的确定

铸钢件的凝固收缩率大,收缩体积大,易产生缩松、缩孔。合理的浇注系统能够防止缩松、缩孔产生。浇注位置对铸钢件的凝固顺序影响非常大。考虑到该阀体铸件中有3个法兰,其中间宽厚部分极易产生缩松、缩孔。传统的工艺方案是将阀体水平放置,并将浇道连接在底部法兰上,采用底注式浇注系统。然而经过模拟之后发现,由于铸件中有3个法兰,中间有宽厚部分,采用该方案浇注时,底部法兰很难补缩,易出现缩松、缩孔,同时,顶部法兰处容易产生气孔。在对几种方案进行初步模拟和筛选后,最终选定顶注浇注工艺见图3。将法兰竖直方向放置,在法兰顶部各设置一个梯形冒口,有利于钢液的补缩。内浇口设置于法兰的顶部。在底部设置一个横向的细小拉杆,防止蜡模和型壳发生损坏、折断。此外,在横浇道端部设置两个出气孔,防止铸件内部产生憋气、气孔、夹杂和因憋气而产生的浇不足,并利于型壳排蜡。

图3 铸造工艺方案

2.2 浇注速度的选择

铸件的浇注速度和时间对铸件的品质有很大的影响。采用封闭式浇注系统,最小截面在内浇道。可以计算得出浇注的时间t=13.4 s,与模拟结果基本相近,再由浇口大小及铸件总体积,可以粗略得出浇注速度。

2.3 充型过程模拟结果与分析

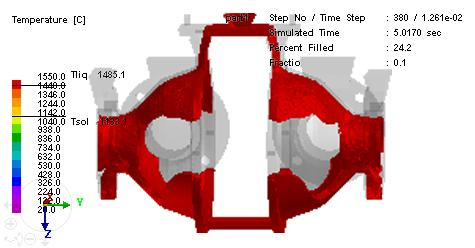

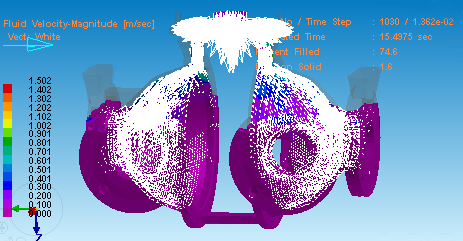

图4和图5分别为铸件的充型过程模拟和型壳内钢液的流速场。其中箭头的密集程度体现了钢液流动速度的快慢。充型中钢液温度高于其液相线温度,没有出现隔冷、浇不足的现象,充型过程能顺利进完成。浇注温度为1 550 ℃,浇注速度为3.43 kg/s时,整个铸件在14秒内全部充满。由图4可以看出,在充型过程中,钢液液面上升较为平稳,未见喷射、喷溅、旋涡等现象。速度较快时达到1.0 m/s,,流速适中。由粒子追踪图知,没有产生卷气,钢液流速平稳。充型完成后,没有出现浇不足、冷隔的现象。

图4 铸件的充型模拟

图5 粒子追踪图

根据以上分析,确定采用顶注式浇注系统,将法兰竖直方向放置,在法兰顶部设置一个梯形冒口。浇注温度为1 550 ℃,浇注速度3.43 kg/s。

3.铸件的凝固模拟

对于铸钢件来说,液态合金在冷却凝固过程中,若液态收缩与凝固收缩所缩减的容积得不到补足,就会导致在铸件最后凝固的部位形成缩松或者缩孔缺陷。

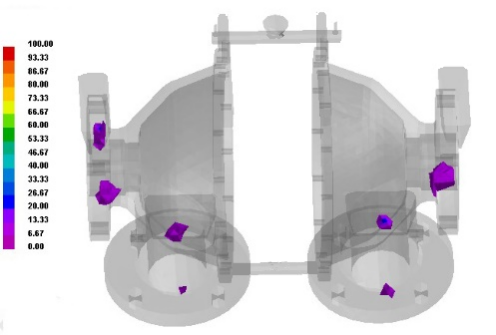

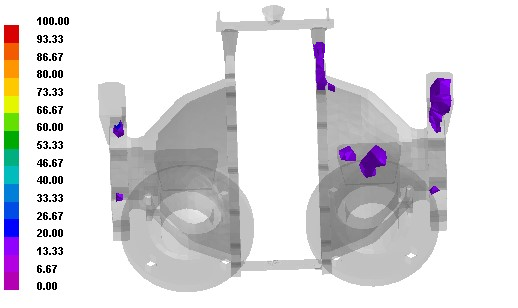

ProCAST软件能为提供较为精准的铸件凝固过程模拟,并对铸件的缩松和缩孔缺陷进行预测。图6为ProCAST软件得到的铸件在浇注温度为1 570 ℃下和1530 ℃下缩松、缩孔模拟。

图6 浇注温度为1570℃和1530℃时的缩松缩孔缺陷模拟

可以看出,浇注温度为1 530 ℃比1 570 ℃生成的缩松少,但两种方案均会产生少量缩松、缩孔。根据模拟结果,在浇注温度为1 530 ℃时,缩松总体积为3.36 cm3;在浇注温度为1 570 ℃时,缩松总体积为4.59 cm3。从浇注温度为1 530 ℃和1 570 ℃的模拟过程可知,铸件为小型铸件,充型速度较快,所以浇注温度对充型时间的影响不大,钢液都能快速充满型腔,没有出现浇不足,冷隔等缺陷。冷却凝固过程中,冒口为最后凝固的部位,满足顺序凝固的原则。浇冒系统设计较为合理。但是浇注温度为1570 ℃时,充型过程中出现少量溅射、冲砂等现象。当浇注温度降低到 1530 ℃时,前期充型比较平稳,后期由于铸件中间部位充型速度过于缓慢,导致钢液形成较大的温度梯度,最终形成卷气。为了避免以上缺陷,浇注温度取1550 ℃。

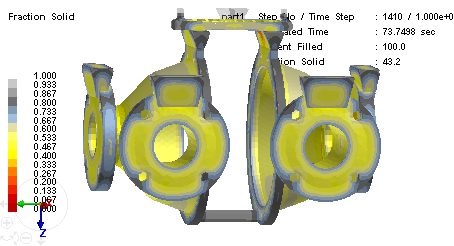

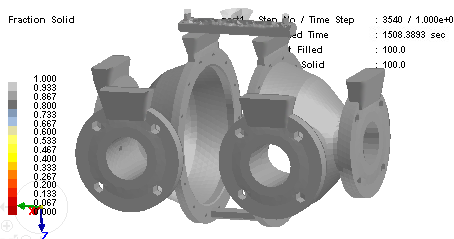

(a)74s后 (b)1500s后

图7 浇注温度为1550℃时的凝固过程模拟

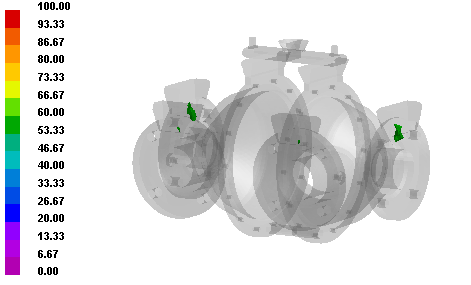

图8 浇注温度为1550℃时的缩松缩孔缺陷模拟

图7和图8为1 550 ℃浇注时的凝固模拟图和缩松、缩孔,可以看出,远离冒口的法兰底部首先开始凝固,而后法兰逐渐向上凝固,冒口最后凝固,满足顺序凝固的原则。在浇注温度为1 550 ℃时,缩松总体积为1.06 cm3。由缩松、缩孔图和模拟数据可以看出,相比起前面两种方案,选择1 550 ℃作为浇注温度时,铸件内部几乎没有缩松、缩孔缺陷,缩松缩孔转移到了冒口里,铸件质量得到了极大的改善。

4.结论

(1)使用SolidWorks软件建立阀盖模型并进行网格划分,初步模拟比对后选用顶注式浇注系统,将法兰竖直方向放置,在法兰顶部设置一个梯形冒口,内浇口设置于最大法兰的顶部,横浇口两端设置两个出气孔。

(2)通过ProCAST软件模拟铸件的充型情况,浇注速度选用3.43 kg/s时,整个铸件在13秒内全部充满。充型过程顺利平稳,充型充分,充型过程中,没有出现卷气、夹砂、浇不足、冷隔的现象。

(3)通过对凝固过程模拟进行观察后发现,缩松、缩孔缺陷易发生在远离浇道的外侧法兰处。通过调整浇注温度到1 550 ℃,铸件内部几乎没有缩松、缩孔,缩松、缩孔转移到了冒口中。