铸态铁素体球墨铸铁气缸体铸件的生产试制

铸态铁素体球墨铸铁气缸体铸件的生产试制

樊智勇

(浙江杭机铸造有限公司,浙江 绍兴 311822)

来源:《现代铸铁》

作者介绍:樊智勇(1965.11~),男,浙江杭州人,毕业于东南大学铸造专业,主要从事铸造工艺技术的研究及技术质量管理工作。

中图分类号:TG255 文献标志码:B 文章编号:1003-8345(2021)06-0005-04

DOI:10.3969/j.issn.1003-8345.2021.06.002

气缸体是柴油发动机的重要零件之一,其铸件品质将直接影响发动机的使用性能。在当前铸造生产领域,柴油机气缸体大多采用高牌号灰铸铁或合金铸铁,但在使用过程中,气缸体容易出现热疲劳裂纹,这与灰铸铁伸长率几乎为零的特性密切相关。此外,高牌号灰铸铁的成分远离共晶点,冷却结晶范围较宽,铸造性能较差,容易出现缩孔、缩松缺陷,引发渗漏而失效。

与灰铸铁相比,球墨铸铁件在高温、高压及润滑不良等恶劣条件下具有良好的强度和较高的伸长率,铁素体球墨铸铁抗疲劳性能优于灰铸铁及合金铸铁[1-4],可满足受力复杂、负荷较大、且材料强韧性兼备的柴油机气缸体的各项使用要求,其生产成本低于合金铸铁,故成为制作柴油机气缸体的理想铸件材料。

一、铸件结构及技术要求

(一)铸件结构

C500柴油机气缸体是客户为了满足军工需求全新设计的一种产品,材料牌号QT400-18A,外形尺寸2650mm×1160mm×870mm,铸件毛坯质量3.2t,20个气缸孔呈V型排列,最小和最大壁厚分别为8mm和62mm,铸件实物图如图1所示。

图1 柴油机气缸体铸件实物图

(二)技术要求

1.化学成分:w(S)≤0.02%,w(P)≤0.05%。

2.冲击韧度:三个数据的平均值14J/cm2,个别不低于11J/cm2。

3.金相组织:球化级别1~2级,石墨大小5~6级,铁素体体积分数≥90%。

4.压力试验:水压试验0.5MPa持续10min,油压试验1.2MPa持续15min,无渗漏现象。

5.内部缺陷控制:气缸孔、缸面螺栓孔、轴承座螺栓孔、轴瓦吊紧螺丝孔等处,首件需解剖,量产需超声波检测,内部不得有收缩缺陷。

二、熔炼工艺

熔炼工艺采用冲天炉加保温炉双联方式,球化处理采用堤坝式处理包和普通的冲入法,采用Q10生铁和废钢,炉料配比为78%Q10生铁+22%废钢。化学成分为w(C)3.51%,w(Si)2.7%,w(Mn)0.2%,w(P)0.03%,w(S)0.009%,w(Mg)0.052%,w(RE)0.041%。保温炉出铁温度1480~1490℃,浇注温度控制范围1360~1380℃。

球墨铸铁包底预埋铁素体球化剂,加入量约为总铁液量4.3t的1.7%。用铁液总量0.1%的硅钡孕育剂(粒度5~15mm)覆盖球化剂。出铁到总铁液量的2/3左右,球化反应时间控制在60s左右,等球化沸腾反应将要结束时,在铁液包出铁液位置加入占总铁液量0.4%的硅钡孕育剂(粒度5~15mm),同时包内补足剩余1/3铁液量。扒净铁液表面渣后,在铁液液面加入0.4%的硅钡孕育剂(粒度5~15mm)。浇注时随铁液流加入0.1%的随流孕育剂(粒度为0.2~0.7mm)。

三、铸造工艺

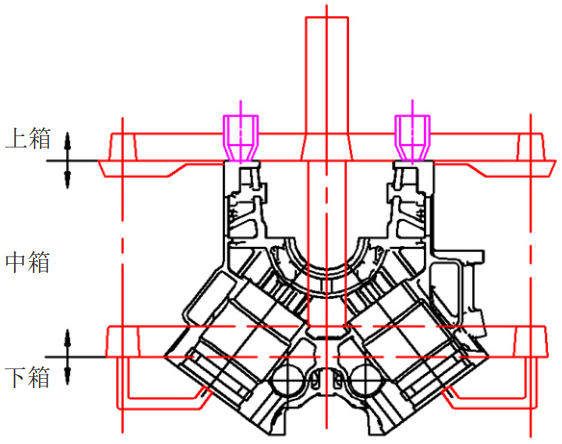

由于C500气缸体内部结构复杂,薄壁的筋板与缸孔、轴承档等厚壁区域的壁厚差大,导致厚壁热节处容易产生缩孔、缩松缺陷,影响致密性,进而导致气缸体在压力试验时渗漏。而薄壁处又容易产生冷隔、浇不足等铸造缺陷。此外,壁厚差悬殊处因冷却凝固时间的快慢不一,铸件容易产生收缩变形引起尺寸偏差。因此,在设计铸造工艺时,合理地开设浇注系统,制定有效的补缩措施和凝固方式,是避免铸件发生上述铸造缺陷的关键。铸造工艺方案如图2所示。

图 2 铸造工艺示意图

(一)造型工艺:采用上、中、下三箱分型。其优点是便于开设上下二层内浇道、配箱时各型芯之间的尺寸容易测量,且有利于清除型内杂物。

(二)浇注系统设计:采用封闭式浇注系统,浇道比为ΣF直:ΣF横:ΣF内=1.18:1.04:1。采用拔塞浇口杯,下层浇道先进铁液,铁液浇到总量3/4时,拔塞使上层浇道同时进铁液。直浇道铁液从飞轮端中间进入型腔。横浇道分二层均呈U形分布:下层横浇道截面尺寸80/70mm×75mm,上层横浇道截面尺寸65/55mm×65mm。内浇道分二层开设,进铁力求符合树脂砂“快和稳”的特点,以下层内浇道平稳底注进铁液为主,由22根φ25mm陶瓷管组成,沿二缸孔之间的缸壁进铁,减小铁液上升的阻力,使进铁通畅避免紊流。上层内浇道在上箱分型面二侧均匀开设,由16道尺寸为55/50mm×9mm的扁平浇道构成,主要作用是提高浇注后期上层铁液的温度,有利于铁液补缩。

(三)冒口安放:厚薄不均的球墨铸铁件在凝固时产生的体积收缩不能仅靠石墨化膨胀去弥补,一旦石墨化膨胀不充分,很容易导致热节处出现收缩缺陷。本气缸体的收缩缺陷采用冒口补缩工艺加以解决,工艺方案中重点考虑了如何提高冒口的补缩效率。

相关资料显示[5-7],普通冒口真正用于补缩铸件的只占冒口体积的6%~10%,保温冒口可将冒口的补缩效率提高至20%~25%,而发热保温冒口可将冒口的补缩效率提高到45%。如果采用普通顶冒口补缩此类球墨铸铁件,很可能会出现冒口顶部先凝固结壳,造成上冷下热的不合理温度分布,使冒口内的物理热节点下降到冒口根部,增大了铸件的实际热节,由于冒口先于铸件凝固,冒口根部很可能会产生倒缩现象。故采用顶置发热保温冒口的补缩方案,具体工艺措施为:在上箱平面等距离安放8个φ180mm大口径发热保温冒口,依靠发热材料持续燃烧产生的热量,提高冒口中铁液的温度,确保铸件凝固前上层铁液始终保持较高的温度,形成自上而下递减的温度梯度,使整体铸型的铁液能保持有效的补缩压力,最大程度地提高铸件液态补缩的效果。

(四)激冷措施:对冷却缓慢的厚壁区域(如气缸孔、缸面螺栓孔、轴承座螺栓孔、轴瓦吊紧螺丝孔、油道等厚壁处),采用随形冷铁激冷,加快冷却速度,提高这些重要区域组织的致密度,防止内部产生收缩类缺陷。

四、试验结果

(一)金相组织及力学性能检测结果

对试制的C500气缸盖铸件进行解剖取样,加工成1件拉伸试样,3件V型冲击试样,3件无缺口试样,1件硬度试样。经检测,铸件的金相组织如图3所示,可见,试样球化率90%,石墨大小6级,基体组织为铁素体,符合技术要求。力学性能为抗拉强度442MPa,屈服强度305MPa,伸长率22%,冲击吸收功15J、15J、16J,硬度160HBW,力学性能均符合技术要求。

(a)石墨形态

(b)基体组织

图3 铸件本体的金相组织

(二)缺陷检测结果

1.超声波检测,各重要部位缺陷符合JB/T5439-1991《压缩机球墨铸铁零件的超声波探伤》标准中的2级要求。

2.压力试验:缸体按要求经水压和油压检测无渗漏现象。

3.首件实物解剖:气缸孔、缸面螺栓孔、轴承座螺栓孔、轴瓦吊紧螺丝孔等处的解剖面未见缩孔缺陷。

五、结束语

在铁素体球墨铸铁件熔炼过程中通过强化孕育措施,达到了细化石墨、增加石墨球数量、提升球化率的目的,确保获得理想的金相组织和力学性能。

通过合理地开设浇注系统,均匀安放发热保温冒口,严格控制铸型的温度梯度,有效地提高了补缩效果,避免了铸件发生收缩性铸造缺陷。

参考文献

[1] 李朝东,李栋,马原,等.小型电机机座类球墨铸铁件的质量改进[J].现代铸铁,2021(3):1-4.

[2] 沈闯,刁晓刚.球墨铸铁在厚大断面支承件中的应用[J].现代铸铁,2021(1):1-3.

[3] 巩济民,曾艺成.铸态高强度高塑性珠光体球墨铸铁的生产(1)[J].现代铸铁,2021(2):9-12.

[4] 巩济民,曾艺成.铸态高强度高塑性珠光体球墨铸铁的生产(2)[J].现代铸铁,2021(3):9-13.

[5] 何源,马敏团.新型发热保温冒口的研制[J].机械工人(热加工),2000(12):9-10.

[6] 萧泽新.表干型保温冒口的研究及应用[J].铸造,1998(6):3-5.

[7] 魏兵,袁森,张卫华.铸件均衡凝固技术及应用[M].北京:机械工业出版社,1998.